Einführung in die pneumatische Spannvorrichtung

In der modernen Fertigung und industriellen Produktion sind präzise, effiziente und wiederholbare Spannlösungen von entscheidender Bedeutung. Hierbei nehmen pneumatische pneumatische spannvorrichtung eine zentrale Rolle ein. Sie ermöglichen eine schnelle Betätigung, hohe Spannkräfte und eine zuverlässige Wiederholgenauigkeit – Eigenschaften, die sie zur bevorzugten Wahl in vielen Anwendungen machen. Diese Technik ist in zahlreichen Branchen präsent, angefangen bei der Automobilfertigung, über die Metallverarbeitung bis hin zum Laser- und Fräsbereich. Ziel dieses Artikels ist es, eine tiefgehende Übersicht über die Funktion, den Aufbau, die Anwendung und die zukünftigen Entwicklungen dieser Technologie zu bieten, um Ingenieuren, Einkäufern und Anwendern fundiertes Wissen für die Optimierung ihrer Prozesse zu vermitteln.

Was ist eine pneumatische Spannvorrichtung?

Eine pneumatische spannvorrichtung ist ein mechanisches System, das mithilfe von Druckluft (Pressluft oder Stickstoff) Werkstücke oder Werkzeuge spannt, hält oder positioniert. Im Kern basiert dieses System auf einem oder mehreren pneumatischen Zylindern, die durch Luftdruck bewegt werden, um eine Kraft auf das zu spannende Objekt zu übertragen. Das Spannprinzip ist vergleichbar mit einem mechanischen Schraub- oder Klemmmechanismus, jedoch erfolgen das Ein- und Ausspannen sowie die Kraftübertragung deutlich schneller und kontrollierter, insbesondere bei wiederholten Vorgängen.

Die pneumatische spannvorrichtung zeichnet sich durch ihre einfache Bedienung, die schnelle Verfügbarkeit und die hohe Kraftübertragung aus. Sie ist daher ideal für Anwendungen, bei denen häufige Werkstückwechsel, automatisierte Produktionsschritte oder minimaler Platzbedarf erforderlich sind. Bei der Auswahl einer passenden Spannvorrichtung sollte man auf die spezifischen Anforderungen der Anwendung achten, insbesondere auf das Spannvolumen, die maximale Spannkraft und die Kompatibilität mit bestehenden Steuerungssystemen.

Vorteile im Vergleich zu mechanischen Spannsystemen

Obwohl mechanische Spannsysteme seit Jahrzehnten etabliert sind, bieten pneumatische Varianten bedeutende Vorteile, die sie für viele Anwendungen überlegen machen:

- Schnelligkeit: Pneumatische Systeme können im Millisekundenbereich ein- und ausgefahren werden, was die Taktzeiten erheblich verkürzt.

- Automatisierbarkeit: Das Spannen kann vollständig in automatisierte Prozessketten integriert werden, etwa via Steuerungssoftware oder Robotik.

- Weniger Verschleiß: Im Vergleich zu mechanischen Spannern mit beweglichen Teilen (z.B. Schrauben, Hebel) sind pneumatische Systeme wartungsärmer, da sie weniger mechanischen Verschleiß aufweisen.

- Hohe Kraft bei geringem Raum: Sie ermöglichen kraftvolles Spannen auch in kleinen Bauformen, was bei mechanischen Systemen oft schwieriger ist.

- Flexibilität: Verschiedene Spannfunktionen (z.B. Druckentlastung, Schnellspannung, Feinjustierung) können durch einfache Steuerung realisiert werden.

Sämtliche Vorteile zusammengeführt sorgen für eine erhöhte Produktivität, Qualitätssicherung und Kosteneinsparungen in der Produktion.

Anwendungsbereiche in der Industrie

Die Einsatzmöglichkeiten der pneumatischen spannvorrichtung sind vielfältig. Hier einige der wichtigsten Branchen und Anwendungsfälle:

Automobilindustrie

Beim Zuschnitt, bei der Montage und bei der Endkontrolle werden Werkstücke mittels pneumatischer Spannvorrichtungen fixiert, um höchstmögliche Präzision bei hoher Taktfrequenz zu gewährleisten. Besonders bei der Automatisierung von Roboterprozessen sind pneumatische Spannsysteme essentiell.

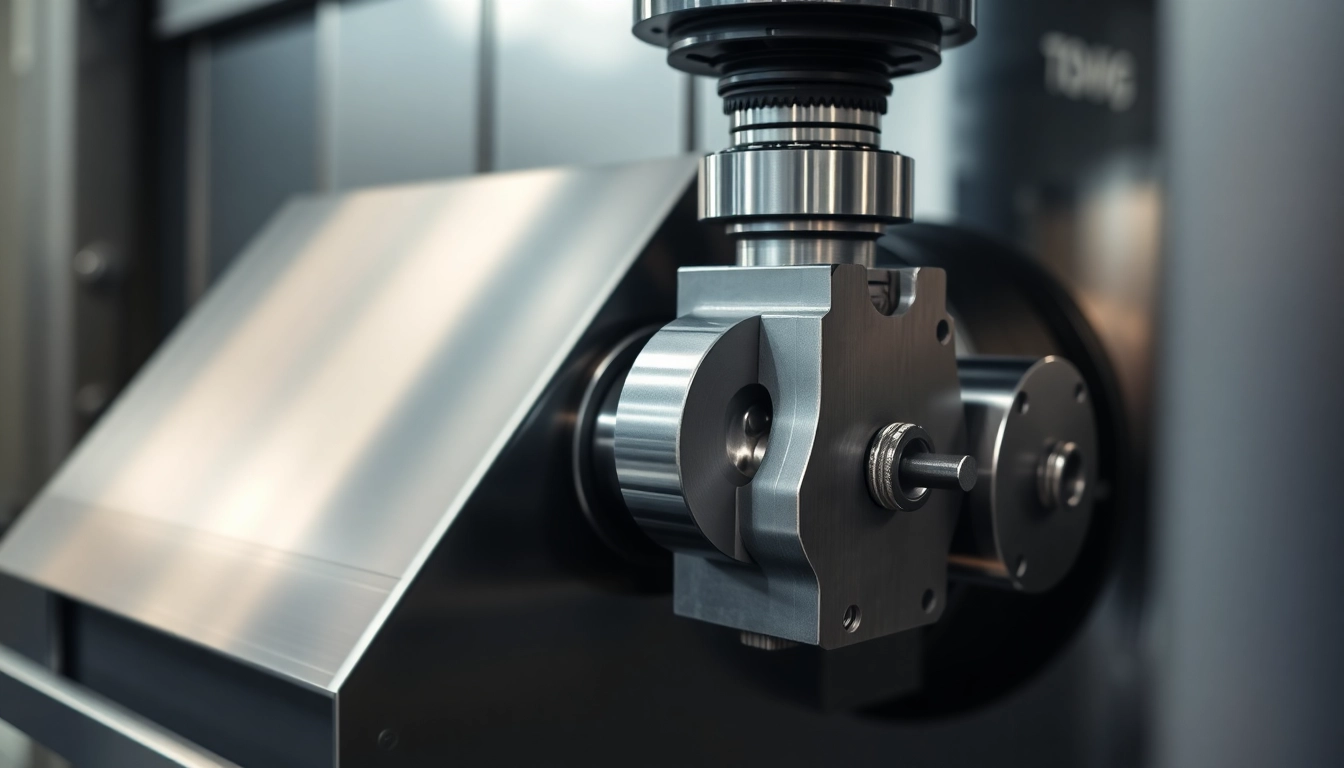

Metall- und Werkzeugmaschinen

In CNC-Maschinen, Fräs- und Drehzentren werden pneumatische Spannvorrichtungen eingesetzt, um Werkstücke effizient und wiederholbar zu fixieren. Der schnelle Spann- und Loslösprozess reduziert die Rüstzeiten erheblich.

Laser- und Blechbearbeitung

Bei Laser-, Schneid- und Bohrprozessen sind pneumatische Spannvorrichtungen für die geringe Bearbeitungskraft ideal. Sie sorgen für präzises Positionieren bei minimalen Vibrationen.

Elektronik- und Kleinteilefertigung

Hier kommen oft kleine, präzise pneumatische Spannvorrichtungen zum Einsatz, um empfindliche Komponenten schonend zu halten.

Medizin- und Laborbereich

Pneumatische Spannvorrichtungen für Atemluft- und CO2-Flaschen zeigen die Vielseitigkeit dieser Technik in spezialisierten Anwendungen.

Die Weiterentwicklung der Spanntechnik erlaubt es, die Automatisierung in diesen Branchen weiter zu beschleunigen und die Qualitätssicherung zu verbessern.

Aufbau und Funktion

Komponenten einer pneumatischen Spannvorrichtung

Ein typisches System besteht aus mehreren Hauptkomponenten:

- Pneumatikzylinder: Das zentrale Element, das durch Luftdruck bewegt wird, um das Spannorgan zu betätigen.

- Spannorgan: Das Teil, das direkt auf das Werkstück oder Werkzeug wirkt. Es kann eine Spannbacke, eine Klemmung oder ein Klammersystem sein.

- Steuerungseinheit: Meist eine Ventilbox oder ein Magnetventil, das den Luftstrom reguliert und die Bewegung steuert.

- Druckluftversorgung: Kompressor und Filtrationseinheit sorgen für sauberen, ausreichend Druck.

- Sensoren & Feedbacksysteme: Bei automatisierten Anlagen sorgen Positions- und Kraftsensoren für präzise Kontrolle.

Arbeitsprinzip: Luftdruck und Spannkraft

Der Kern der Funktion basiert auf der Kontrolle des Luftdrucks im Zylinder. Durch das Auf- und Abpumpen der Luft wird die Kolbenstange bewegt, die wiederum das Spannorgan aktiviert. Ein hoher Druck erzeugt eine hohe Spannkraft, die das Werkstück zuverlässig hält. Durch feinfühlige Steuerung lässt sich die Spannkraft exakt an die jeweiligen Bearbeitungsanforderungen anpassen.

Ein Beispiel: Bei einem pneumatischen Kniehebelspanner wird durch die Luftzufuhr die Spannbacke geschlossen, wobei die Kraft kontrolliert und gleichmäßig auf das Werkstück wirkt. Nach Beendigung der Bearbeitung wird die Luft abgelassen, das System öffnet sich automatisch.

Wartung und Optimierung der Spannvorrichtung

Regelmäßige Wartung umfasst Filterwechsel, Kontrolle der Pneumatikventile und Überprüfung der Druckluftqualität. Eine saubere, trockene Luft verhindert Verschmutzungen und Korrosion, was die Lebensdauer der Komponenten verlängert.

Zur Optimierung empfiehlt sich die Integration von Sensoren zur Überwachung der Spannkraft, die automatische Druckregelung ermöglicht und so die Prozesssicherheit erhöht.

Auswahl und Integration

Kriterien bei der Auswahl einer pneumatischen Spannvorrichtung

Bei der Auswahl einer geeigneten Spannvorrichtung sind folgende Faktoren entscheidend:

- Spannkraft: Maximal erforderliche Kraft, um Werkstücke sicher zu halten.

- Arbeitsbereich: Verstellbarkeit der Spannweite für unterschiedliche Bauteile.

- Verschleißfestigkeit: Materialien und Bauart beeinflussen die Lebensdauer.

- Automatisierungsfähigkeit: Integration in bestehende Steuerungssysteme (z.B. SPS, CNC).

- Raumbedarf und Bauform: Platzverhältnisse in der Anlage.

- Kompatibilität mit Druckluftsystemen: Druck- und Volumenanforderungen sowie Energiebilanz.

Installation in CNC-Maschinen und Produktionslinien

Bei der Integration in CNC- und Produktionsanlagen ist auf eine einfache Montage, Zugänglichkeit für Wartung und eine robuste Auslegung zu achten. Anschluss- und Steuerleitungen sollten standardisiert und kompatibel sein, um eine reibungslose Automatisierung zu gewährleisten.

Kompatibilität mit bestehenden Steuerungssystemen

Moderne pneumatische Spannvorrichtungen lassen sich nahtlos in SPS-gesteuerte Linien oder robotsysteme integrieren. Steuerungsschnittstellen (z.B. IO-Module, Profinet, Ethernet/IP) erleichtern die automatische Steuerung und Überwachung.

Beste Praktiken und Troubleshooting

Effizientes Spannen und Loslassen

Zur Maximierung der Prozesseffizienz empfiehlt es sich, die Spannkraft exakt auf die Werkstückcharakteristika abzustimmen. Automatische Druckregelung, Positionssensoren und Programmabläufe sorgen für schnelle Responsezeiten und stabile Haltekräfte. Beim Loslassen hilft eine kontrollierte Druckentlastung, um Werkstücke ohne Beschädigung abzusetzen.

Häufige Fehlerquellen und Lösungen

- Unzureichende Spannkraft: Überprüfung des Luftdrucks, Dichtungen und Ventile.

- Luftleckagen: Kontrolle der Verbindungen, Dichtungen und Ventile.

- Verunreinigungen im System: Wartung der Filter, regelmäßige Luftreinigung.

- Missachtung der Wartungsintervalle: Erstellen eines Wartungsplans für Zylinder, Ventile und Sensoren.

Optimierung der Spannkraft und Sicherheit

Durch Einsatz von Drucksensoren und automatischen Regelkreisen lässt sich die Spannkraft konstant halten. Sicherheitsvorrichtungen wie Druckminderer, Überdruckventile und Not-Aus-Schalter tragen dazu bei, Unfälle und Systembeschädigungen zu vermeiden. Zudem sollte bei der Planung immer auf ergonomische Zugänglichkeit und Wartungsfreundlichkeit geachtet werden.

Zukunftsperspektiven in der Spanntechnik

Neue Entwicklungen bei pneumatischen Spannvorrichtungen

Innovationen wie modulare Spannsysteme, kostengünstige Sensorintegration und intelligente Steuerungseinheiten revolutionieren die Branche. Einsatz von Miniaturzylindern, die noch präziser und energieeffizienter arbeiten, ist in der Entwicklung.

Automatisierung und Sensorintegration

Fortschrittliche Spannvorrichtungen werden zunehmend mit RFID-, Druck- und Kraftsensoren ausgestattet, um automatisiertes Anpassen der Spannkraft auf jedem Werkstück zu ermöglichen. Vernetzte Systeme erlauben die Ready-Status-Überwachung und Predictive Maintenance.

Nachhaltigkeit und Energieeffizienz in der Spanntechnik

Der Trend geht Richtung energiesparender Systeme, z.B. durch Druckluftrecycling, Verwendung umweltfreundlicher Materialien und intelligenter Steuerungstechnik die den Energieverbrauch minimieren. Zudem tragen kompakte Bauformen zur Ressourcenoptimierung bei.

Die kontinuierliche Forschung in den Bereichen Sensorik, Materialwissenschaften und Steuerungssoftware sorgt dafür, dass in den kommenden Jahren noch effizientere, langlebigere und nachhaltigere pneumatische Spannlösungen entstehen werden.